Solution technique pour la ligne de production d'épis de maïs et la ligne de conditionnement par stérilisation

I. Flux de processus détaillé de la ligne de production d'épis de maïs

décorticage du maïs

Le décortiqueur à air soufflé JWBT 10000 est utilisé. Il pulvérise du gaz haute pression par le côté ou par le dessous pour séparer la balle de l'épi de maïs grâce à la pression du flux d'air. Ce procédé sur la ligne de production réduit le taux de détérioration de 40 % par rapport au décorticage mécanique traditionnel, permettant de traiter 10 000 à 12 000 épis par heure grâce à un corps en acier inoxydable garantissant une hygiène alimentaire optimale.

Taille (coupe de la tête et de la queue)

La machine de découpe FYHZ 4000 de la ligne de production d'épis de maïs utilise des lames rotatives à grande vitesse pour une coupe précise à la longueur souhaitée, avec une précision de ± 1 mm. Les chutes sont recyclées pour l'alimentation animale et l'équipement est relié à la ligne d'assemblage, permettant ainsi une transformation à grande échelle d'épis de maïs frais avec 2 000 heures de fonctionnement continu sans problème.

Lavage et blanchiment

La machine à laver et blanchir ZYD 8000 utilise des buses basse pression et un système de brassage à bulles sur la ligne de production pour éliminer les impuretés de tous les côtés. La température (85–95 °C) et la durée (3–5 minutes) du blanchiment sont réglables avec précision pour inactiver les enzymes, prévenir le brunissement et tuer les micro-organismes de surface.

Refroidissement et séchage

Le réservoir d'eau de refroidissement ZYD LD-5000 pulvérise de l'eau froide circulante à une température de 5 à 10 °C, ramenant la température des épis de maïs à température ambiante en 30 secondes sur la ligne de production. Après égouttage, les épis sont introduits dans le séchoir à retournement ZYD-FZ8014, qui assure une exposition uniforme à l'air grâce à un retournement réglable (0 à 15 rotations/minute) avec un taux d'humidité résiduelle inférieur ou égal à 3 %.

Emballage et stérilisation

Emballage sous vide : La machine d'emballage automatique KBT DZ-1100 sur la ligne prend en charge l'emballage simple/multi-épis, réalisant 60 sacs/min avec une qualification d'étanchéité de 99,8 %.

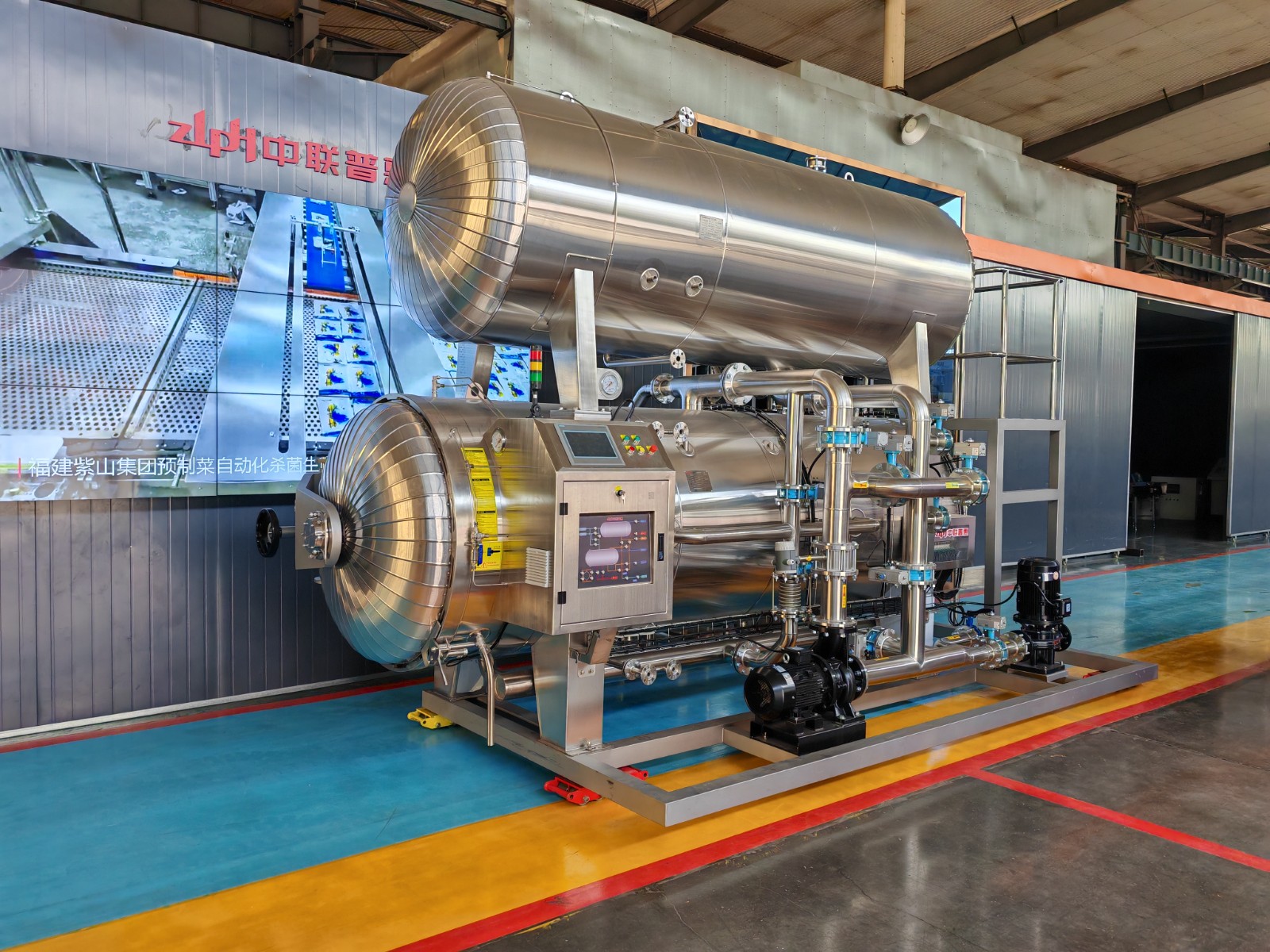

Équipement de stérilisation de base : autoclave à immersion dans l'eau à double couche ZLPH 1500 x 5250

La structure à double couche de la cornue traite deux lots simultanément, améliorant l'efficacité de la stérilisation de 30 % et économisant 15 % de vapeur.

La stérilisation par immersion dans l'eau dans la cornue assure une uniformité de température de ±1℃ ; le contrôle linéaire maintient l'intégrité de l'emballage à 99 %.

Conforme à la FDA, la cornue prolonge la durée de conservation à 180 jours.

Post-traitement

La pulvérisation haute pression nettoie les surfaces des sacs, et le séchoir à retournement évite les dommages causés par la chaleur grâce à un flux d'air à température ambiante. La machine d'emballage automatique de la ligne de production finalise l'encaissage, le scellage et l'étiquetage.

II. Avantages techniques des équipements de base de la ligne

Décortiqueuse à air comprimé :

Taux de dommages < 5 %, consommation d'énergie réduite de 25 %, traitement de 10 000 à 12 000 épis/heure pour les opérations de ligne de production à grande échelle.

Machine à rogner :

Découpe de haute précision, compatible avec les décortiqueuses et les rondelles pour former une ligne de production intégrée, durable pour une utilisation à long terme.

Cornue:

La conception à double couche permet un « chauffage-stérilisation-refroidissement » automatisé sur la ligne ; le contrôle rapide de la température préserve la texture du maïs, idéal pour la stérilisation des épis en emballage souple.

III. Capacité de production et contrôle qualité de la ligne

Indicateurs de capacité

Capacité prévue : 4,5 tonnes/heure (noyaux), 100 tonnes/jour (fonctionnement 22 heures).

La conception flexible de la ligne de production permet une extension de capacité de 30 à 50 % via un réglage des paramètres ou l'ajout de modules.

Système de contrôle de la qualité

Inspection des matières premières : Contrôle strict de la teneur en eau, du taux d'impuretés et de l'intégrité du noyau ; rejet automatique des matières non qualifiées.

Surveillance en ligne : suivi en temps réel des impuretés après battage (≤ 0,5 %), de l'humidité après séchage (≤ 12 %) et de la précision du tri des couleurs (99,9 %) sur la ligne de production.

Inspection du produit fini : tests complets de l'apparence, des indicateurs microbiens (nombre total de plaques ≤ 100 UFC/g) et simulation de la durée de conservation pour répondre aux normes internationales.

IV. Caractéristiques du projet clé en main de la ligne entière

Projet clé en main : couvre la conception du processus, la sélection de l'équipement, l'installation et la mise en service, avec une garantie de 3 ans et un support technique à vie.

Économie d'énergie verte : recyclage de l'eau à 85 %, consommation de vapeur 20 % inférieure à celle des lignes traditionnelles, respect des normes environnementales nationales.

Solutions personnalisées : la configuration de la ligne de production s'adapte aux caractéristiques des matières premières, aux besoins de capacité et aux conditions du site, avec des dessins 3D et une analyse de la consommation d'énergie.

Si tu'Si vous souhaitez en savoir plus sur notre ZLPH Retort ou explorer des opportunités de coopération potentielles, n'hésitez pas à nous contacter par e-mail à saleshayley@zlphretort.com ou à nous contacter sur WhatsApp au +86 15315263754.